日新ではオランダのタンクコンテナ・オペレーター、デン・ハートフ社(Den Hartogh)の代理店業務を展開していることは、過去の本コーナー・Navigationにてご紹介させて頂きました。タンクコンテナの外観や構造なども解説しておりますので、本記事と合わせてご覧ください。

タンクコンテナ・デポの仕事

通常のドライコンテナでは、荷物を取り下ろした後に簡単な掃き掃除などを行うのを倉庫や工場でご覧になった方も多いと思います。その際に床面に油染みがある、また傷が付いていたなどのダメージが発見された際には、コンテナヤードに併設されたメンテナンス・デポにて洗浄・修繕作業が行われています。

タンクコンテナは船社所有ではなく、弊社のようなオペレーターや化学品メーカーが所有しており、且つ構造が特殊なため、専用の施設を有したメンテナンス・デポで保守点検作業が行われています。タンク体内部には、荷卸し後にも僅かながらに積載品が残留しており、そのまま次の品物を積載することは出来ません。コンタミ(コンタミネーション/contaminationの略称)と呼ばれる異物混入が発生する為、徹底した洗浄作業を行います。タンク本体だけでなく、付随する各種バルブの洗浄や各部のパッキン類の交換を行った上で、次の輸送への準備が整います。

こうした洗浄・交換作業の他、各部の補修・修繕作業や更新工事を行うのがデポの主な仕事です。今回は弊社が業務提携し、タンクコンテナの保守管理を委託している新松製工株式会社に場所をお借りして、研修会が行われました。

新松製工株式会社

新松製工株式会社は愛知県半田市内にデポを構えるタンクコンテナのメンテナンスを行う専門業者です。2021年設立と新しい企業ではありますが、そこで働く人々は、多様な経験を持ったスペシャリストの集団。それを示すように、様々な企業から委託されたタンクコンテナが構内に並んでいます。半田市内の他、弥富市内にもデポを構え、直近では隣接する衣浦臨海鉄道・半田埠頭駅構内にも200TEUほどの保管スペースを確保し、鉄道を利用して国内各地への発着送も行っています。

衣浦臨海鉄道 半田埠頭駅構内にあるタンクコンテナの保管スペース

バルブを取り外してみよう

Bottom Discharge 下部積込/排出口

タンクコンテナ後部には、Bottom Dischargeと呼ばれる下部積込/排出口があります。こちらにホースを繋いで内容物の出し入れを行う重要なバルブで、一番外側に付けるキャップを含めると三重構造になっています。バルブの洗浄に当たり、まずはこれらをタンクコンテナから取り外すことから作業はスタートしました。

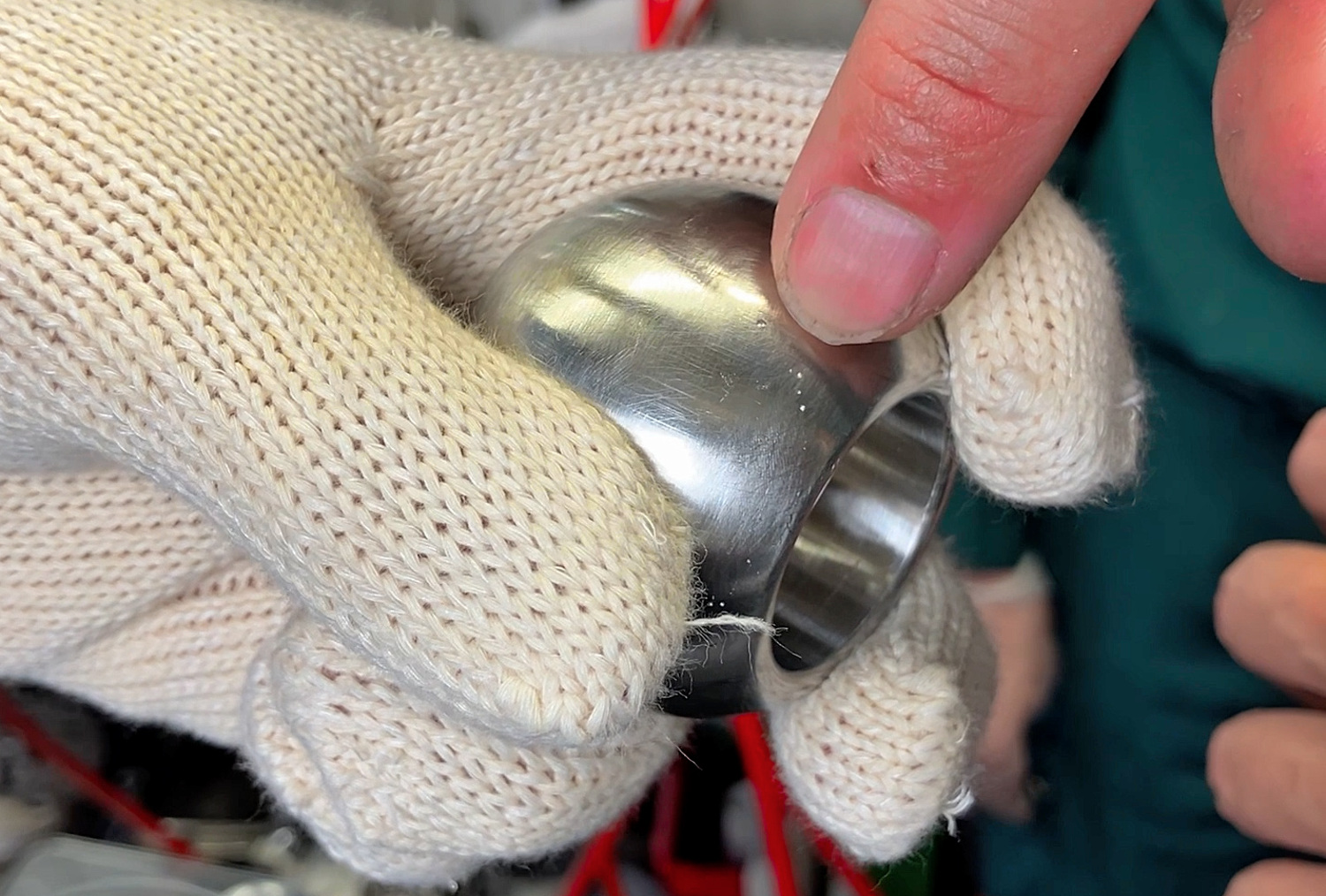

ボールバルブを取り外す

キャップを取り外すと一番外側に付いているボールバルブと呼ばれる弁の取り外し作業に取り掛かります。内部にあるボール状のバルブがレバーに連動して回転することで開閉する弁で、断面からも球状になっているバルブを見ることができます。手が入りにくい場所、また慣れない工具の扱いに苦戦しながら、しっかりと締められた6本のボルトを緩めると、漸く外すことが出来ました。

続いて底弁を取り外す

ボールバルブを外すと、その内側にはもう一つの弁、底弁が付いています。こちらはタンク本体から伸びる8本のボルトでタンク本体にガッチリと固定されています。そこに付けられたナットを緩めて取り外すのですが、ボールバルブの取付座が邪魔をして思うようにスパナやレンチを動かすことが出来ません。少々時間を要しましたが、こちらも無事取り外して、分解・洗浄工程に廻ります。

バルブの洗浄をしてみよう

バルブの洗浄作業は20fコンテナを改造したメンテナンスショップで行われていました。指導頂く青砥さんはバルブメンテナンスの専門家で、様々なメーカーや種類のバルブを手際よく分解・洗浄・組み立てを行い、保守点検作業を支えています。

バルブメンテナンスのスペシャリスト 青砥さん

洗浄は薬剤を用いて行われます。酸洗いと呼ばれる行程で、分解した部品をちょうどお風呂の温度程度に湯煎した酸性の薬剤に漬け置き、表面に付いた汚れを除去します。酸洗いが終了すると、工業用の洗剤を用いて水洗を行います。部品の細かなところまでブラシやスポンジを用いて手洗いします。その後塗装に用いられるシンナーを吹き付け、金属表面に残る油脂分を完全に落とし、最後に温水で再度洗浄を行い、洗浄完了となります。

水槽内で湯煎を行い酸洗いを行う |

酸洗い後は一つずつ水洗する |

シンナーを吹き付け、脱脂する |

またこの工程で部品に傷がついているのを発見することがあります。そのまま組立てしまうとスムースな開閉を阻害するばかりか、内容物の漏洩という重大な事故にも繋がってしまいます。取材時にはボールバルブの表面に傷が見つかったので、回転ヤスリで表面を研磨して対応していました。作業後は細かな削りカスが付着しているので、再度洗浄を行って準備が完了となりました。

ボールバルブ表面に傷を発見 |

回転ヤスリで表面を研磨する |

研磨が終了した状態 |

バルブを組み立ててみよう

新品のパッキンに交換する

多種多様な化学薬品を触れるバルブは、多くのステンレス製部品を組み合わせて構成されていますが、金属同士を直接密着させただけでは、液体は漏れ出してしまいます。各部にはゴムやテフロン製のパッキンが用いられており、これらの消耗部品も一つずつ新品に交換されます。ねじ込み部分にはシールテープを巻く等の対処を行います。家庭の水道に用いられているモノや技術をイメージして頂くと分かりやすいと思います。

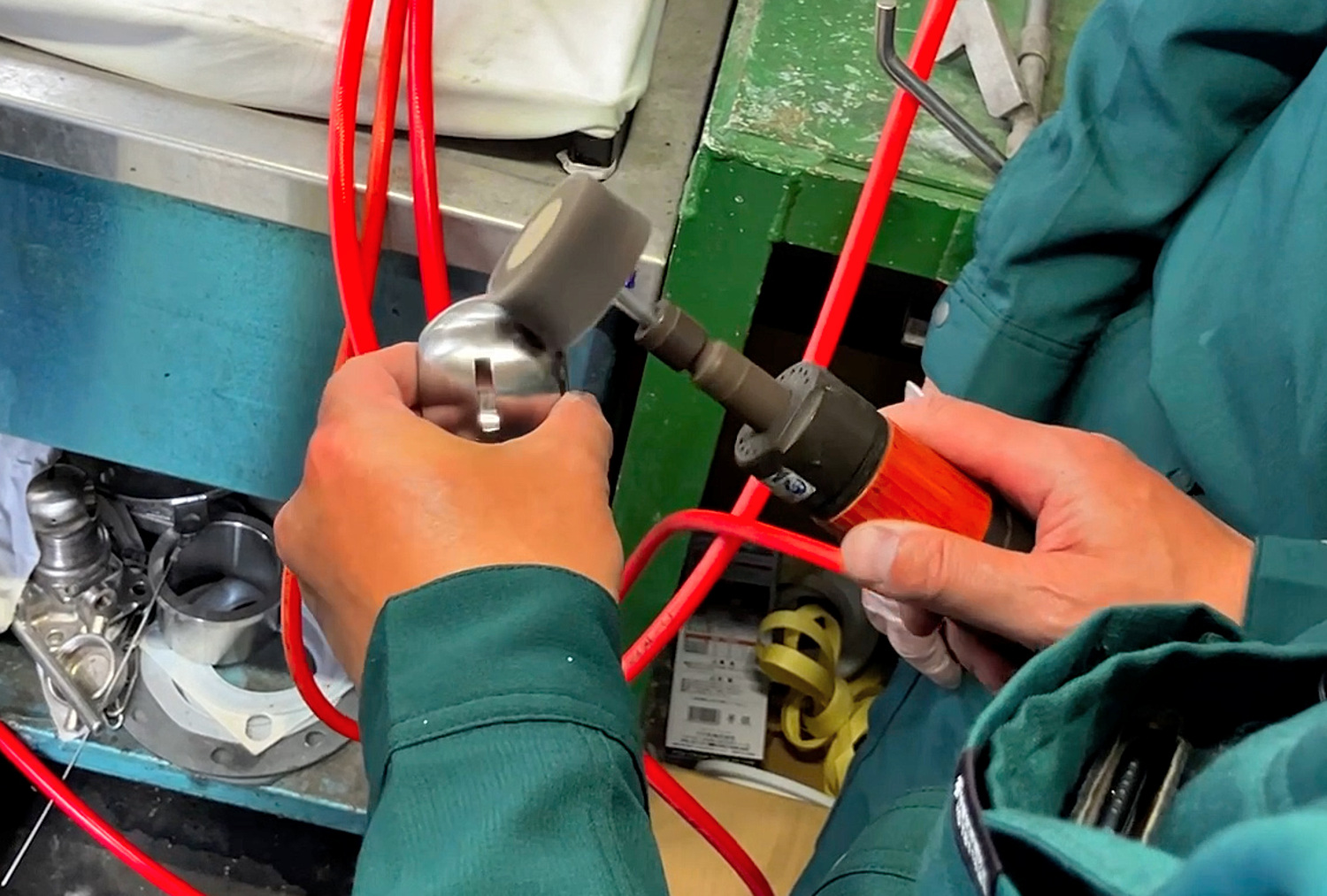

ごく僅かに弁を傾けた状態でセットする

各部ははめ込み・ネジ込みで構成されていますが、単に組み付けて行けば良いのではなく、微妙な調整が必要となる繊細な作業です。取材時にはクロージャ―弁と呼ばれる部品が閉じた際、タンク体に平行した位置にセットするのではなく、僅かに内部に喰い込むように傾けて固定していました。これはバルブがきつくて開けにくいという話に応えて行っている事で、ごく僅か傾けることでタンクコンテナ本体に取り付けた際には強大な圧力を受け、開けやすくなるのと同時に漏洩の危険性も無いという現場ならではの工夫の一つです。

またボルトの締め具合で弁の開閉具合を調整するといった繊細な作業も行われました。組立・調整が完了したバルブ類は漏れが無いかの確認(リークテスト)を行い、タンクコンテナへ取り付けられます。

タンクコンテナの洗浄を体感する

マンホールに貼られる注意喚起

タンクコンテナ内部の洗浄作業は積載されていた内容物、化学薬品によって、その手法も大きく異なってきます。今回は薬剤と温水を高圧散布し残留物を洗い流す作業、それだけでは残留物を落とす事が出来ずにグラインダーを用いて研磨する作業の2通りを見学させて頂きました。タンクコンテナの内部に入ることを入槽と言います。その際に必ず行うのが酸素濃度の確認で、21%以上無ければ危険とされています。余談ですが、タンクコンテナは保管時にDRY AIRと呼ばれる空気を充填したものと、結露や水分の発生の防止として、窒素を封入したものが存在します。特に後者の場合の入槽は危険ですので、マンホール周辺のその旨を記載したステッカーを貼るなど、誰が見ても分かる状態にして点検済のコンテナを搬出しているそうです。

手作業での研磨作業

指先が触れているのがビード(溶接痕)

ラテックスなどの粘度の高い品物を積載した場合、高圧洗浄では落とし切れずに内部を研磨する作業が必要となります。取材時に用意頂いたタンクコンテナは高圧洗浄を行ったものの、内部全体がグレーに染まるほど、残留物に覆われていました。タンク体はステンレス板で作られており、内部から見るとビードと呼ばれる線状に盛り上がった溶接痕があります。汚れはそこに添った部分に残りやすいため、最初にその盛り上がりに沿った部分を中心に研磨を行います。

グラインダーでタンク内部全体を研磨する

ビード部分の研磨が終わると、タンク体内部をムラ無く回転ヤスリを当てながら研磨を続けます。まるで木目のような研磨痕がタンク内部に広がっていました。手が届かない場所は脚立に載って作業を行いますが、タンク体は円形の密閉空間となるので、足元が悪く、作業姿勢をキープするのも大変な状態です。また上部3か所のマンホールから送風してますが、真夏の作業は特に苛酷。タンクコンテナ一本を研磨するのに2人掛かりで1日から1日半程度を要することもあります。

グラインダーの当て方にもコツがあり、ムラなく研磨出来るのは職人の技。弊社スタッフもチャレンジしましたが、手早くムラなく研磨するのは大変な技術であることを体感しました。

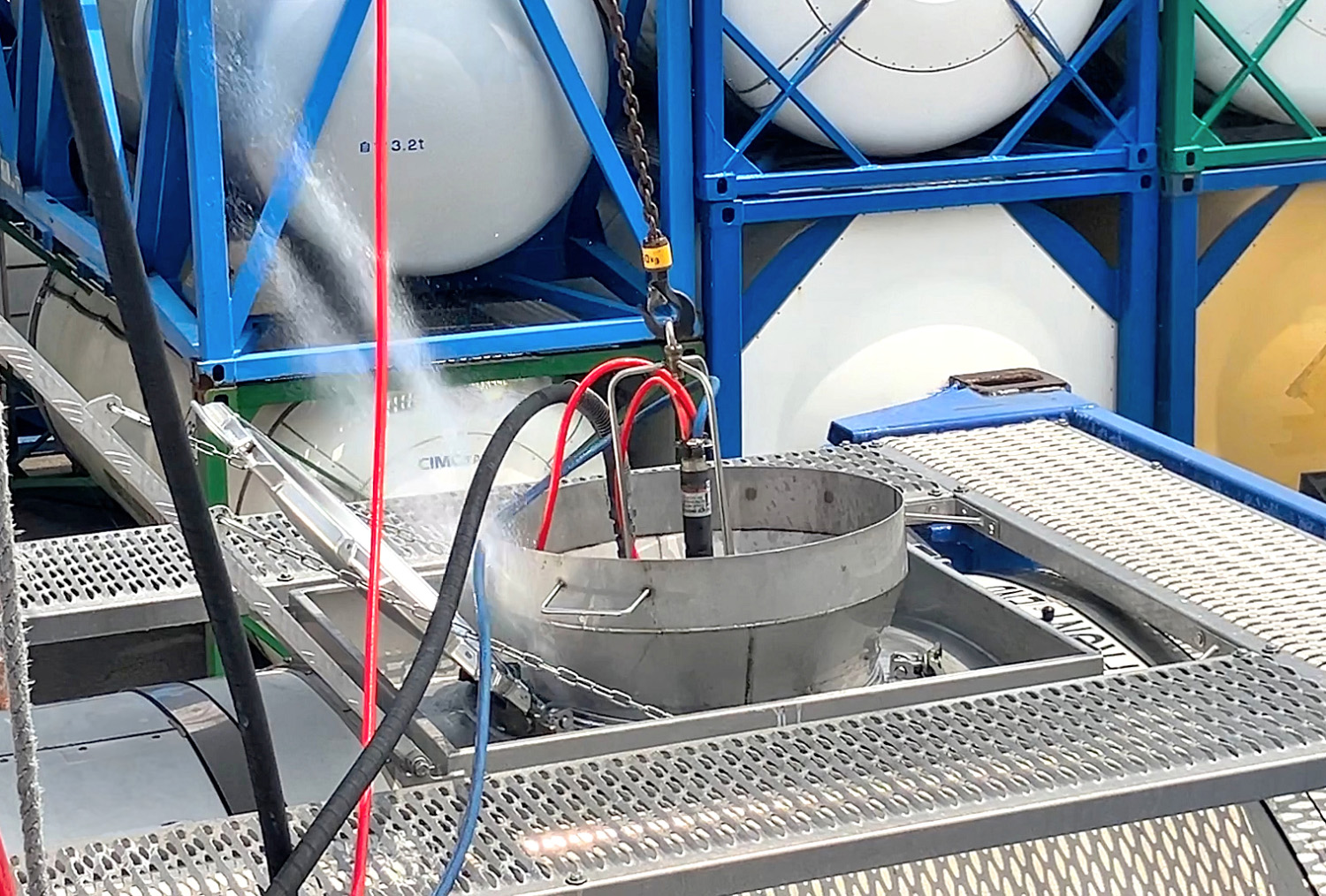

高圧洗浄機を使って内部を洗う

タンク体内部を洗浄するもう一つの方法は、高圧で洗浄液を吹き付けて汚れを落とす方法です。洗浄液は温水(または水)、苛性ソーダ、圧縮空気を混合したもので、回転するノズルから高圧で吹き付け汚れを落とすという作業になります。取材した新松製工では自作の高圧洗浄機をタンクコンテナのマンホールから挿入し、自動的に洗浄するという作業を行っていました。積載物の性質によっても異なりますが、温水~洗浄剤~温水と都度3回の洗浄が1セットとして行われていました。

自作の高圧洗浄機をマンホールから挿入する |

洗浄中は薬液が吹き出すことも |

機械での作業で自動化されているとは言え、内部の確認や仕上げは人の手で行われます。特に黒く染みた様に残っている汚れは、シンナーで拭き取りを行うことで対処します。温水洗浄を行った直後のコンテナ内部は外気を送風していても熱気が残っており、こちらの作業もかなりハードな環境で行われていました。最後にパッチテストが行われます。これはシンナー等の溶剤をつけた白い布で研磨箇所を拭き取り、何かしら汚れがついたらアウト、というテストです。因みにこの白い布、タオルのような生地だと繊維片が残ってしまう可能性があるので、必ずシーツ等のけば立たない生地のウエスを用いる等、徹底した注意が払われていました。このテストで汚れが見つからなければ、作業が完了となります。

直径50cmほどのマンホールから内部に入る |

シンナーを浸した布で、壁面を拭き取る |

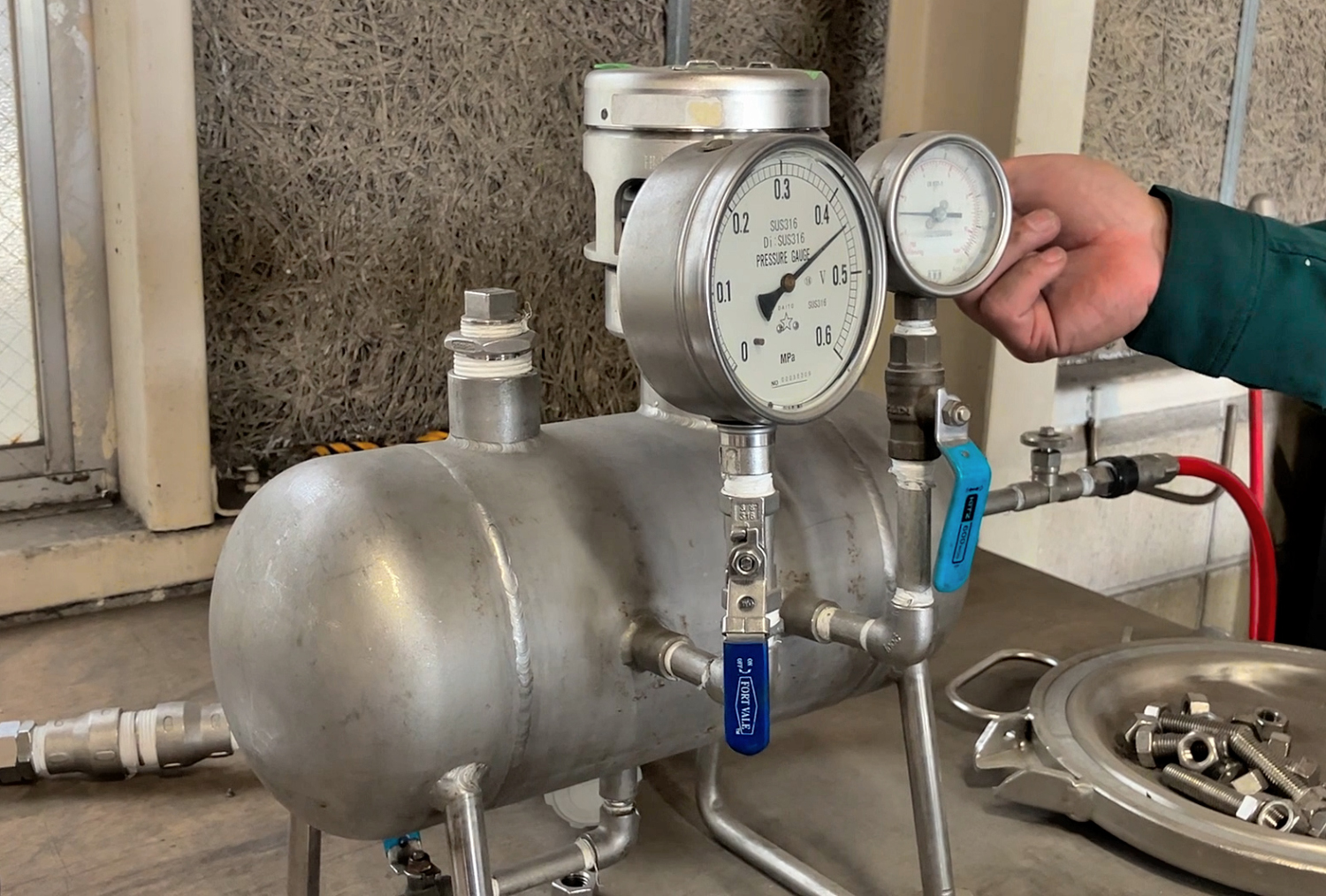

安全弁をテストする

安全弁をテストラックに取り付けて、4.4ミリバールに昇圧する

タンクコンテナには内部の圧力が高まった際に外気へ開放するため、安全弁が上部に取り付けられています。こうした部品のチェックもメンテナンス・デポの重要な仕事の一つで、取材時にはテストラックに実際に安全弁を取り付け、動作試験を行いました。安全弁は4.4ミリバールで作動するように設計されていますが、実際にそれ以上の圧縮空気を流す事で動作を確認するという試験となります。圧力計の針を確認しながら圧力を上げていくと、4.4ミリバールを越えたあたりからシューという空気が漏れる音が聞こえます。実際のテストでは石鹸水を塗り、泡立ちが起きることを目視することでチェックが行われています。

専門的な知識や経験が要求されるタンクコンテナのサービスは、座学のみでは理解が難しく、現場に出てみないと分からない部分があります。今回の研修会ではお客様からお問い合わせを頂く機会の多い部分、特にバルブや内部の洗浄といった事をテーマとして、2日間行われました。お客様からの疑問・質問を自らの課題やテーマとして捉え、若手社員のみならず中堅、ベテランといった社員も参加する研修会は、今後もサービスレベルの向上を目指して開催を予定しております。タンクコンテナサービスでお困りやご相談がございましたら、日新のタンクコンテナチームにお問い合わせください。

取材協力:新松製工株式会社